Was man mit der CNC-Fräse und Easytrax so machen kann

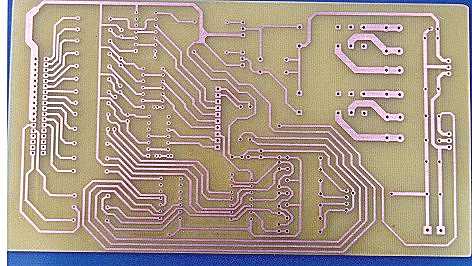

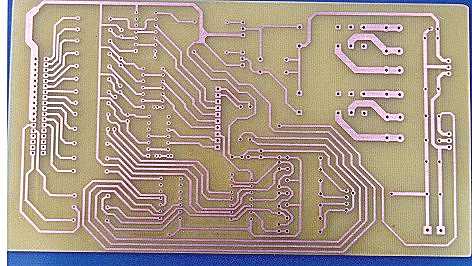

Hier eine mit Easytrax entworfene Platine für die Entkopplung vom PC zur Schrittmotorendstufe.

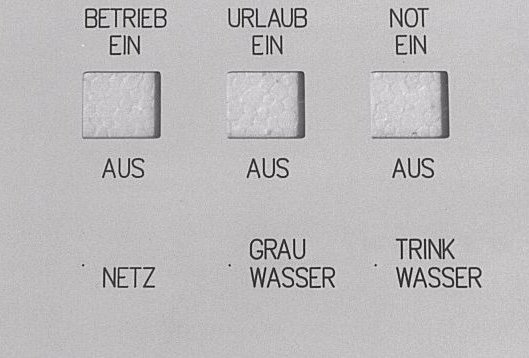

Gravierte Frontplatte aus Kunststoffmaterial. Die Verzerrungen bei den Buchstaben liegen an der Bildbearbeitung.

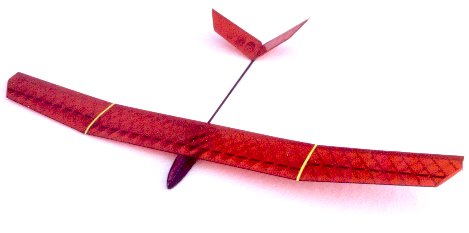

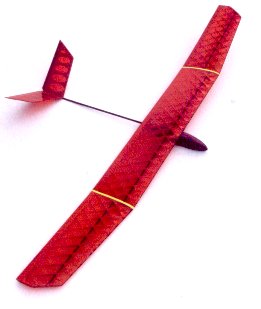

HLG mit geodätisch gebauter Tragfläche. Die Rippen sind aus 2mm Balsaholz gefräst. Die Konstruktionszeit der Tragfläche betrug ca. 30 Stunden. Die Rippen wurden mit CorelDraw gezeichnet. Dann wurde noch eine Hilfszeichnung zum genauen Aneinanderkleben der Rippen gefertigt. Mit dieser ist es möglich die Rippen auf genauen Abstand zu justieren und anschließen zu verkleben. Der Holm, die Nasenleiste und der Leitwerksträger bestehen aus Kohlefaserrohren. Das Rumpfboot ist eine Eigenkonstruktion und wiegt fertig lackiert ca. 30 gr.

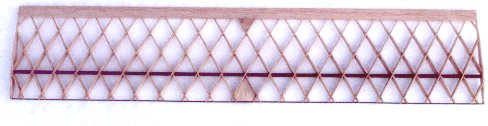

Das Flügelmittelteil im Rohbaustadium

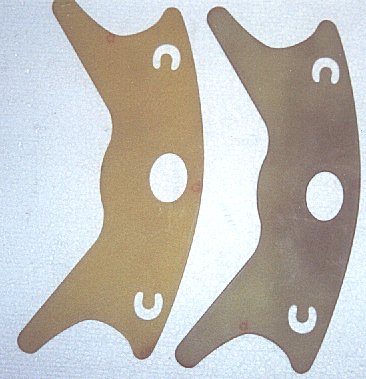

Detailaufnahme einer Schneiderippe zum Schneiden von Styroporkernen. Da Material ist 1,5mm Aluminium. Das Material ist preisgünstig und hat sich seit Jahren bei mir zum Styrorschneiden bewährt. Messing ist sicherlich auch sehr gut als Ausgangsmaterial, ist aber für mich nicht zu beschaffen.

Gefräste Winder aus Epoxidharzplatten. Diese werden zum Aufwickeln von Drachenflugschnüren benutzt.

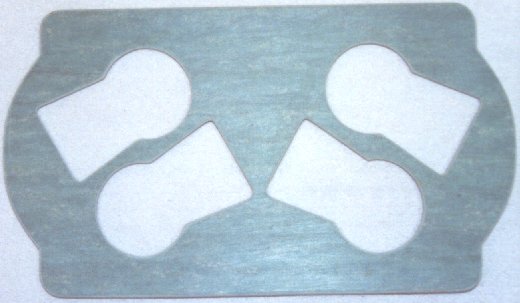

Gefräste Dichtung für einen Kompressor. Es war recht schwierig an die Rohdaten zu kommen. Ich habe dazu den Zylinderkopf des Kompressors gescannt. Anschliesend wurden die schlüssellochförmigen Aussparungen mit Corel Draw nachgezeichnet. Es mußten noch etliche Änderungen eingezeichnet werden, bis die Abmaße gepaßt haben. Es hat dann aber wunderbar mit der Dichtung funktioniert und der Kompressor funktioniert wieder wie am ersten Tag.

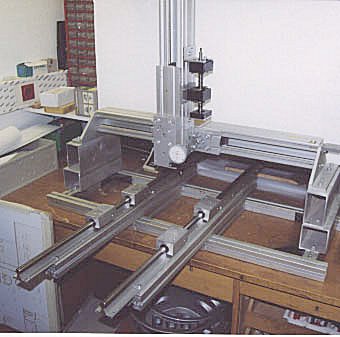

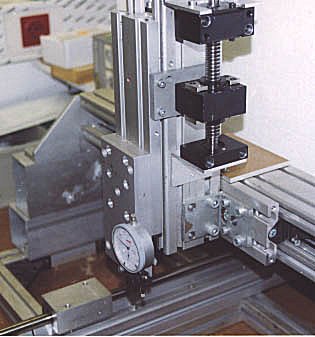

Das nächste Projekt. Wird bestimmt noch etwas dauern bis ich alle notwendigen Teile vom Schrottplatz habe. Alles was, bisher in der Fräse verbaut ist, kommt vom Schrottplatz. Die Fräse hat bisher ein Gewicht von ca 40kg. Eine einzelne Lineareinheit hat ein Gewicht von ca. 3 kg und wird über vier Kugellager auf Spielfreiheit eingestellt.